Der grundlegende Wandel in der deutschen Industrie findet durch Service statt: denn immer mehr Wertschöpfung wird durch Daten-getriebene Services generiert. Für die nächste Generation von Industrie-Services müssen neue Geschäftsmodelle gedacht, entwickelt und umgesetzt werden. Dabei gilt es Qualifikations-, Organisations- und Technologie-Hürden zu überwinden. Vor allem letztere stehen im Mittelpunkt eines Projektes bei Atlas Copco. Der folgende Beitrag beschreibt, wie ein KI-basiertes Service Knowledge Management-System künftig automatisiert Produktionsprozesse überwacht und dadurch proaktiv Produktionsfehler erkennt, Ausfälle minimiert und Mehrwerte generiert.

Atlas Copco ist Partner für das Forschungsprojekt Service-Meister

Das Forschungsprojekt Service-Meister hatte sich im Innovationswettbewerb „Künstliche Intelligenz als Treiber für volkswirtschaftlich relevante Ökosysteme“ des Bundesministeriums für Wirtschaft und Energie (BMWi) erfolgreich durchgesetzt. Ein zentraler Ansatz des Projekts ist es, den Service-Lifecycle im technischen Service vollständig zu digitalisieren. Dieses Service-Wissen soll in Kooperation mit Industrie- und Service-Partnern ab 2022 unternehmensübergreifend auf einer Plattform zur Verfügung stehen. Die Grundlage hierfür stellen Anwendungsmodule dar, die Künstliche Intelligenz (KI) verwenden. Diese so genannten KI-Building-Blocks werden aktuell im Rahmen von unternehmensspezifischen Use Cases anhand konkreter Praxis-Anforderungen entwickelt. Nach einer Generalisierung dieser Anwendungsmodule dienen die hierbei entwickelten Prinzipien als Grundlage für ein ganzheitliches Service-Ökosystem, das komplett skalierbar sein wird. Dies wird mittelfristig vor allem die Wettbewerbsfähigkeit von kleinen und mittleren Industrieunternehmen stärken.

Ein idealer Use-Case-Partner für das Projekt Service-Meister ist die Atlas Copco-Gruppe. Das Portfolio des führenden Anbieters von industriellen Produktivitätslösungen umfasst Ausrüstungen zur Verdichtung von Luft und Gasen, Generatoren, Bauausrüstungen, Berg- und Tunnelbauausrüstungen, Industriewerkzeuge, Montagesysteme und Vakuumtechnik. Atlas Copco ist mit mehr als 45.000 Mitarbeitenden in mehr als 180 Ländern tätig.

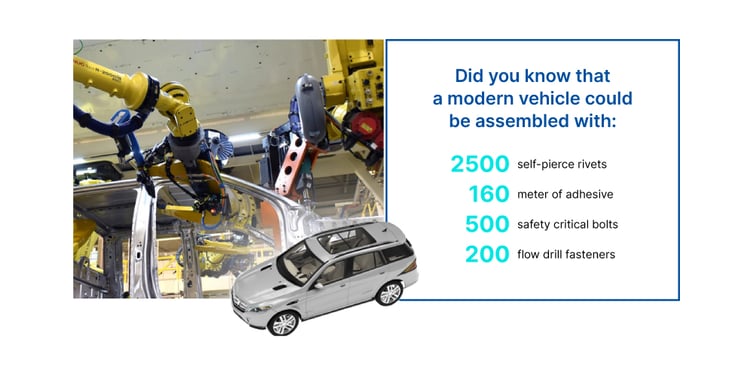

Im Bereich des technischen Service für Industrielösungen lassen sich einige dieser Geschäftsbereiche als „Industrial Assembly Solutions“ zusammenfassen. Hierunter fallen z. B. Teilbereiche wie Adhesive Dispensing, Self-Pierce Riveting, Flow-Drill Fastening und Tightening, die allesamt bei der Automobil-herstellung eine zentrale Rolle spielen wie Abb. 1 zeigt.

Abb. 1 Beispiele für Atlas Copco Industrial Assembly Solutions im modernen Fahrzeugbau (Quelle: Atlas Copco)

Viele dieser Anwendungen laufen bereits heute als Data-Driven-Services bei Atlas Copco ab und spiegeln damit als „smarte Produkte“ das IoT-Zeitalter. Bei komplexen Anwendungen, wie sie bei Industrial Assembly Solutions eine Rolle spielen, ist der Bereich des Quality Assessments stets erfolgskritisch.

Die klassische Fehler-Möglichkeits-Einfluß-Analyse (FMEA), wie sie zur Ausbildung in den Ingenieurwissenschaften dazugehört, kann heutzutage – Datenqualitäten und Prozessverständnis vorausgesetzt – auch als Data-Driven Service im Industrie-4.0-Kreislauf umgesetzt werden. Einen solchen Fall bearbeitet Atlas Copco gemeinsam mit der USU-Gruppe im Forschungsprojekt Service-Meister.

KI-gestütztes Monitoring von Klebe- und Füge-Prozessen

Im Teilbereich des Adhesive Dispensing (Füge und Klebeapplikationen) geht es zunächst darum, das in heterogen verteilten Datenbeständen vorhandene Service- und Wartungswissen industrieller Füge- und Klebeapplikationen konsistent zusammenzuführen. Hierbei liegt der Ansatz darin, die verschiedenen Datenquellen und -bestände soweit aufeinander abzustimmen, dass zukünftig KI-basierte Qualitätsentscheidungen automatisiert in real-time getroffen werden können. Aufgrund der teilweise sehr sensiblen Prozessdaten ist die grundsätzliche Bereitschaft des Kunden, Daten zu teilen eine Grundvoraussetzung für solche Data-Driven Service, die sich auf Optimierungsprozesse beziehen. Dann wird es möglich, kritische KPIs wie Down-Time (bis zu 20% Reduzierung), Kosten für Ausschuss (bis zu 10% Reduzierung) und weitere Kenngrößen wie schnellere Fehler-Erkennung und bessere Remote-Instandsetzung zu optimieren. In der Automotive-Branche, in der sich durch die Implikationen mehrerer Produktionslinien ungeplante Ausfälle durchaus zu Tageskosten in Millionenhöhe addieren lassen, sind KI-basierte Optimierungsvorgänge äußerst zielführend.

In einem weiteren Schritt wird dieser in sich stimmige Wissensbereich in einem KI-basierten Wissensmanagementsystem abgebildet. Hierzu bedarf es zunächst einer Schnittstellen-Anpassung des Atlas-Copco-eigenen Data Collectors (ACDC). Neben einer Harmonisierung der verschiedenen Big-Data-Bestände ergibt sich hieraus u. a. die Möglichkeit, über einfache Visualisierungen in Data-Cockpits erste Inspektionen vorzunehmen. Danach werden über diese passgenau zu entwickelnden Schnittstellen Anbindungsmöglichkeiten an zahlreiche KI-basierte Tools und Services eines Wissensmanagement-Systems ermöglicht (s. Abb. 2).

Abb. 2 Wissensmanagementsystem Knowledge Exchange der USU-Gruppe.

Es enthält bereits Best Practices, Service-Vorschläge und aktive Unterstützungsmodule.

Auf Basis dieser Firmen- und Use Case-spezifischen Anpassungen soll dann in einem weiteren Schritt ein neuer Data-Driven Service zum Quality Assessment aufgebaut werden („Work Item Health“). Hierbei sollen die zentralen Prozessschritte bei den Klebe- und Fügeapplikationen während des eigentlichen Arbeits- und Auftragungsvorgangs über verschiedenste Datenquellen auf ihre Exaktheit vermessen werden. Dabei werden die verschiedenen, eingangs erwähnten Datenquellen, die z. B. bei einer konkreten Klebeapplikation relevant sind, in real-time automatisiert auf ihre Güte hin untersucht. Dies bedeutet konkret, dass neben den bereits eingesetzten Station-Point KPIs und ggf. den davon disparaten End-of-Line-Tests auf der Meta-Ebene neue Qualitätsmessungen möglich sein werden, die sich durch die Schnittstellen-Anbindung des Atlas-Copco-eigenen Data Collectors (ACDC) an die KI-basierten Analyse-Tools ergeben.

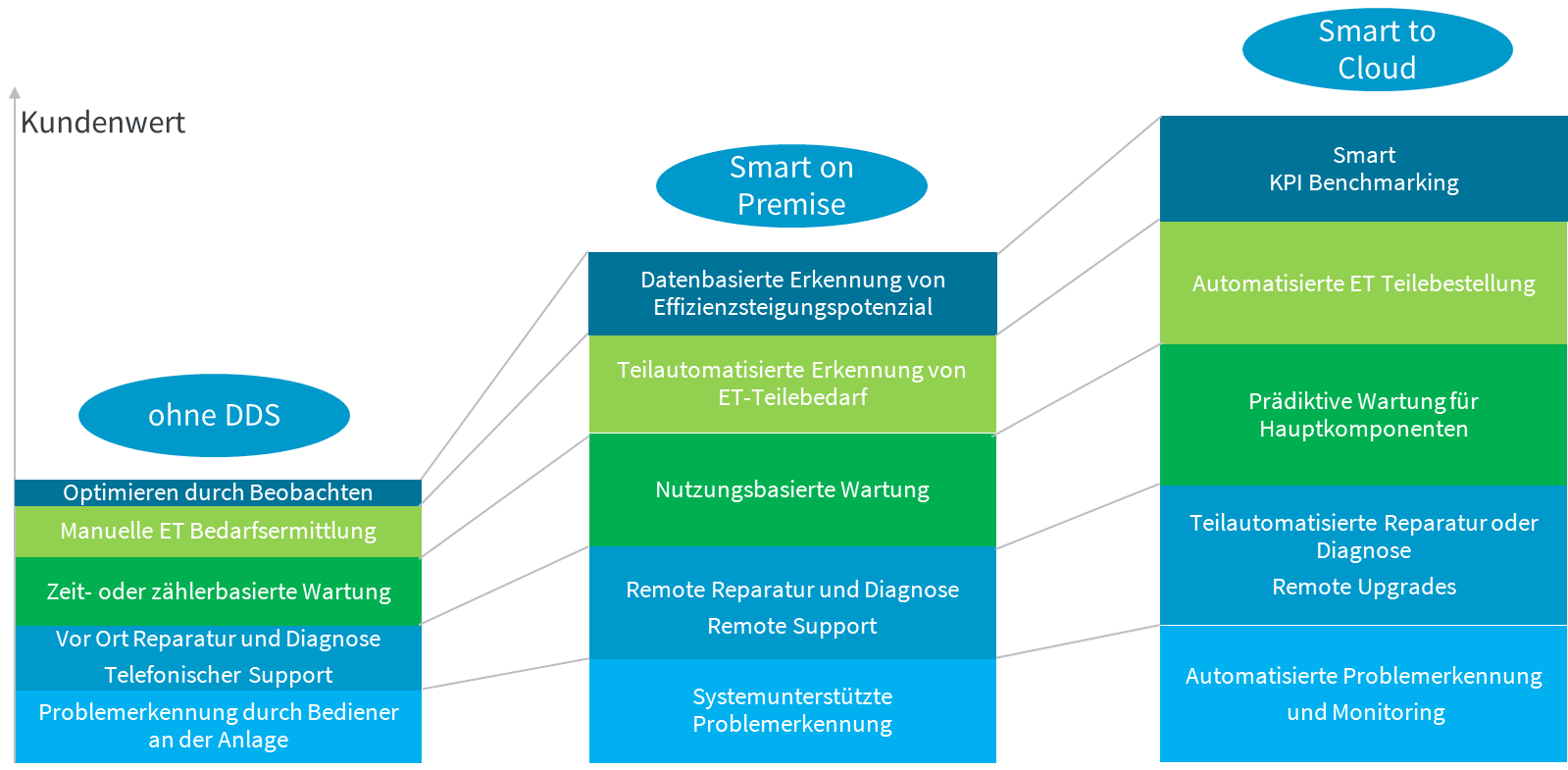

Als ein letzter Arbeitsschritt werden dann die vorhandenen Informations-Cockpits des Knowledge Management-Systems so angepasst, dass ihr Output über aktuelle Systemzustände an die Service-Bots weitergereicht werden kann. Hierdurch wird das vorhandene Service- und Wartungswissen vor einem konkreten Service-Einsatz fallspezifisch aufbereitet und dann für den Service-Techniker vor Ort bereitgestellt. Durch ein derartiges Zusammenspiel der verschiedenen Informationen über zahlreiche Integrationsstufen hinweg ist Atlas Copco für die Herausforderungen des technischen Service im Zeitalter von industrial IoT und Industrie 4.0 bestens gewappnet. Abb. 3 zeigt die verschiedenen Anteile beim Datenaustausch und der Auswertung bei verschiedenen Service-4.0-Leistungen im Atlas Copco-Portfolio, angefangen bei Serviceleistungen ohne Data-Driven-Ansatz über den Einsatz von Serviceleistungen on Premise und Smart-to-Cloud-Service-leistungen.

Abb. 3: Integrationsstufen der Data-Driven Services: Level des Datenaustauschs und der Auswertung

bei Atlas Copco (Quelle: Atlas Copco)

Service 4.0: Fehlerursachen präzise bestimmen

Wertschöpfende Zusammenhänge aus großen Datenmengen zu extrahieren – das ist das klare Ziel KI-basierter Analyse-Technologien, mit deren Hilfe Unternehmen des Maschinen- und Anlagenbaus Smart Services und neue Daten-getriebene Geschäftsmodelle herausarbeiten können. Dabei geht es vor allem um das Vorbeugen von Beschädigungen und Stillstandzeiten sowie das Erhöhen der Produktivität und Qualität. Die Entwicklung eines KI-gestützten Service Knowledge Management-Systems bei Atlas Copco wird im Rahmen des Forschungsprojektes Service-Meister dazu führen, Produktionsfehler und -abweichungen im Bereich der Klebe- und Füge-Verfahren im laufenden Betrieb mit hoher Genauigkeit zu erkennen. Bislang eher disparate Datenbestände können durch neuartige Ansätze zusammengeführt werden. Hierdurch werden bei einem konkreten Servicebedarfsfall Techniker in den Fabriken automatisch informiert, und es wird ihnen eine kompilierte Lösungsmenge zur Verfügung gestellt, die als so genannter Lösungscontainer auf der Basis der bisher bekannten Informationen als KI-basierte Best Practice Solution gelten kann. Ziel ist es, dass die KI-Module Fehlerzustände, Inkonsistenzen, Downtimes, Wartungsprobleme etc. automatisiert erkennen und dazu auch auf historische Daten bisheriger Service-Einsätze zugreifen. Dadurch lassen sich Problemfelder mit ihren Ursachen und produktions-relevanten Implikationen präzise bestimmen. Das schafft für Kunden und Lieferanten im Produktions- und Dienstleistungsprozess echte gemeinsame Mehrwerte.

Dieser Beitrag entstand in Zusammenarbeit mit Herrn Stephan Boch, der auch die Original-Grafiken zur Verfügung stellte. Er ist Dipl. Wirtschaftsingenieur (FH), langjähriger operativer Service Manager in der Druckmaschinen Industrie, Service Strategie Entwicklung, Service Business Development und Service Produkt Management, Service Bereichsleitung in Wägetechnik und Verpackungsmaschinen-Industrie, selbständiger Consultant und Business Manager für Digitale Services im Automotive Zuliefererbereich der Atlas Copco IAS GmbH.

Dieser Beitrag entstand in Zusammenarbeit mit Herrn Stephan Boch, der auch die Original-Grafiken zur Verfügung stellte. Er ist Dipl. Wirtschaftsingenieur (FH), langjähriger operativer Service Manager in der Druckmaschinen Industrie, Service Strategie Entwicklung, Service Business Development und Service Produkt Management, Service Bereichsleitung in Wägetechnik und Verpackungsmaschinen-Industrie, selbständiger Consultant und Business Manager für Digitale Services im Automotive Zuliefererbereich der Atlas Copco IAS GmbH.